Годовая производственная мощность станка – это ключевой показатель эффективности любого производственного предприятия․ Она отражает максимальный объем продукции, который станок способен произвести за год при оптимальных условиях эксплуатации․ Определение и увеличение этого показателя напрямую влияют на прибыльность и конкурентоспособность компании․ Понимание факторов, влияющих на годовую производственную мощность станка, является первым шагом к оптимизации производственных процессов․

Факторы, влияющие на годовую производственную мощность

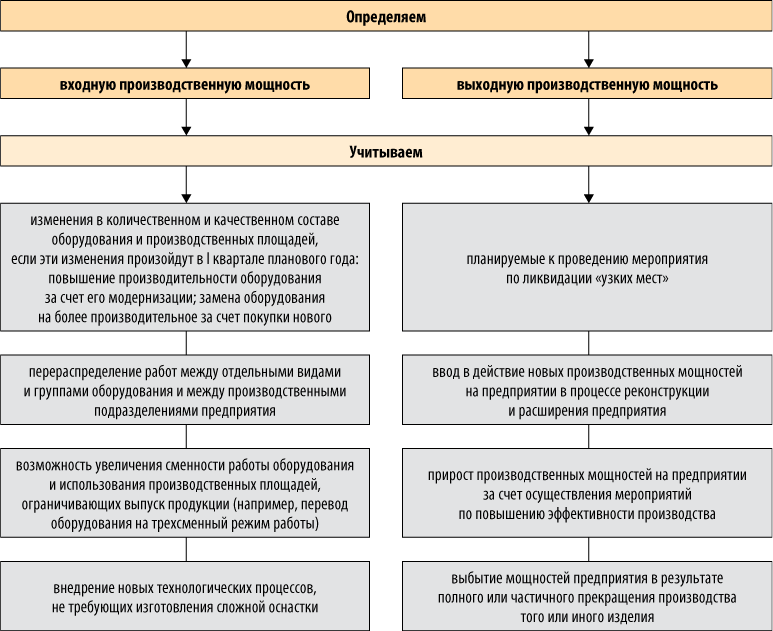

На годовую производственную мощность станка влияет множество факторов, которые можно условно разделить на несколько категорий:

Технические характеристики станка

- Скорость обработки: Включает скорость резания, подачи и вспомогательных перемещений․

- Мощность привода: Определяет возможности обработки различных материалов и габаритных заготовок․

- Надежность и долговечность: Влияют на время простоя станка из-за ремонтов и технического обслуживания․

Организация производства

- График работы: Количество смен, рабочих дней в неделю и выходных дней․

- Планирование производства: Эффективное распределение заказов и материалов․

- Квалификация персонала: Влияет на скорость и качество выполнения операций, а также на вероятность поломок․

Внешние факторы

- Снабжение материалами: Своевременная поставка качественного сырья․

- Энергоснабжение: Стабильное электропитание для бесперебойной работы․

- Внешние заказы: Наличие постоянных заказов обеспечивает стабильную загрузку станка․

Оптимизация годовой производственной мощности

Для увеличения годовой производственной мощности станка необходимо комплексно подходить к решению проблемы․ Это включает в себя:

- Модернизацию оборудования и внедрение новых технологий․

- Оптимизацию производственного процесса и логистики․

- Повышение квалификации персонала и внедрение систем мотивации․

- Совершенствование системы технического обслуживания и ремонта оборудования․

Сравнительная таблица факторов, влияющих на годовую производственную мощность станка:

| Фактор | Описание | Пути оптимизации |

|---|---|---|

| Технические характеристики | Скорость, мощность, надежность | Модернизация, замена устаревшего оборудования |

| Организация производства | График работы, планирование, квалификация персонала | Оптимизация графиков, внедрение ERP-систем, обучение персонала |

| Внешние факторы | Снабжение, энергоснабжение, заказы | Налаживание связей с поставщиками, использование альтернативных источников энергии, поиск новых рынков сбыта |

Помимо вышеперечисленных факторов, крайне важно учитывать аспект амортизации оборудования․ Регулярное обновление станочного парка, пусть и затратное на первый взгляд, в долгосрочной перспективе оказывается выгодным решением․ Новые станки, как правило, обладают более высокой скоростью обработки, меньшим энергопотреблением и повышенной надежностью, что напрямую сказывается на годовой производственной мощности станка․

Не стоит забывать и о программном обеспечении․ Современные системы автоматизированного проектирования (САПР) и автоматизированного производства (САМ) позволяют значительно ускорить процесс подготовки производства, оптимизировать траектории движения инструмента и минимизировать отходы материала․ Внедрение таких систем требует определенной квалификации персонала, но инвестиции в обучение окупаются многократно․

Давайте рассмотрим конкретный пример․ Представьте себе два одинаковых станка, работающих в идентичных условиях․ Однако на одном из них регулярно проводится профилактическое обслуживание, а операторы прошли дополнительное обучение по работе с современными САПР/САМ системами․ В то время как второй станок используется «на износ» и управляется менее квалифицированным персоналом․ Результат очевиден: годовая производственная мощность станка, получающего надлежащий уход и использующего современные технологии, будет значительно выше․

Надеюсь, эта информация поможет вам в работе․ Помните, что успех в производственной сфере требует постоянного обучения и адаптации к новым технологиям․ Удачи!