Современные счетчики на электроэнергию – это сложные устройства, прошедшие долгий путь эволюции от простых электромеханических приборов до высокотехнологичных цифровых систем. Процесс их изготовления включает в себя несколько этапов, начиная от разработки концепции и проектирования, и заканчивая тестированием и калибровкой готового изделия. Разработка новых моделей счетчиков на электроэнергию требует глубокого понимания физических принципов измерения электроэнергии и современных микроэлектронных технологий. Как правило, проектирование и сборка счетчиков на электроэнергию осуществляется на специализированных предприятиях с использованием автоматизированных линий.

Основные Этапы Производства

Проектирование и Разработка

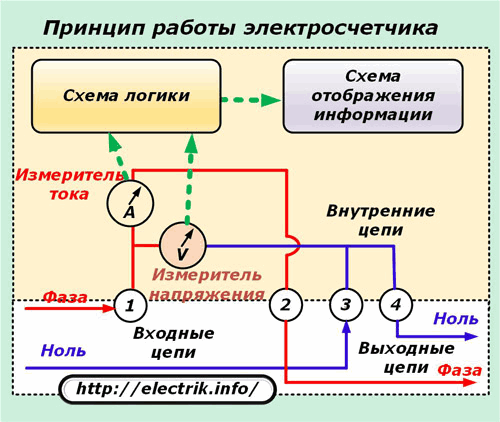

Первым этапом является проектирование, где инженеры разрабатывают схему работы счетчика, выбирают необходимые компоненты и материалы. На этом этапе определяются характеристики счетчика, такие как диапазон измеряемых токов и напряжений, класс точности, способы передачи данных и другие функциональные возможности. Используются современные программы для моделирования и проектирования электронных схем.

Производство Компонентов

Далее начинается изготовление отдельных компонентов счетчика. Это включает в себя:

- Производство печатных плат (PCB) с нанесением проводников и контактных площадок.

- Изготовление корпусов из пластика или металла, обеспечивающих защиту от внешних воздействий.

- Производство измерительных трансформаторов тока и напряжения, преобразующих высокие токи и напряжения в сигналы, пригодные для обработки электроникой.

- Изготовление микроконтроллеров и других электронных компонентов, отвечающих за обработку данных и управление работой счетчика.

Сборка и Монтаж

После изготовления компонентов начинается сборка счетчика. Этот процесс может быть как автоматизированным, так и ручным, в зависимости от сложности конструкции и объема производства. Основные этапы сборки:

- Монтаж электронных компонентов на печатную плату с использованием автоматизированного оборудования для поверхностного монтажа (SMT).

- Пайка компонентов на плату.

- Установка измерительных трансформаторов и других крупных компонентов.

- Сборка корпуса и установка платы внутри.

- Подключение проводов и разъемов.

Тестирование и Калибровка

Каждый собранный счетчик проходит обязательное тестирование и калибровку. Это необходимо для обеспечения точности измерений и соответствия установленным стандартам. Тестирование включает в себя:

- Проверку работоспособности всех функций счетчика.

- Измерение погрешности измерений при различных значениях тока и напряжения.

- Калибровку, то есть настройку параметров счетчика для минимизации погрешности.

- Проверку устойчивости к внешним воздействиям, таким как перепады напряжения, электромагнитные помехи и климатические условия.

Упаковка и Отгрузка

После успешного прохождения тестирования и калибровки счетчики упаковываются и отправляются потребителям. Упаковка должна обеспечивать сохранность счетчика при транспортировке и хранении.

Современные технологии позволяют создавать более точные, надежные и функциональные счетчики на электроэнергию.

А что насчет материалов, используемых в производстве? Неужели выбор компонентов и материалов не играет ключевую роль в долговечности и точности прибора? Как обеспечивается надежность соединения компонентов на печатной плате, особенно в условиях вибраций и температурных перепадов? И как часто производители обновляют модельный ряд, внедряя новые технологии, такие как умные функции и дистанционное считывание данных? Каким образом производители решают проблему защиты от несанкционированного доступа и манипуляций с показаниями? Ведь это критически важно для обеспечения справедливости в расчетах за потребленную электроэнергию. Существуют ли какие-то особые требования к квалификации персонала, занимающегося сборкой и тестированием счетчиков? И как контролируется качество на каждом этапе производства, чтобы исключить брак и обеспечить соответствие заявленным характеристикам? Насколько экологически чисты процессы производства и утилизации старых счетчиков? Применяются ли какие-то специальные технологии для переработки отходов и минимизации воздействия на окружающую среду? И, наконец, как производители адаптируются к изменяющимся требованиям рынка и потребителей, предлагая все более совершенные и удобные в использовании приборы учета электроэнергии?

Неужели выбор компонентов и материалов не играет ключевую роль в долговечности и точности прибора? Как обеспечивается надежность соединения компонентов на печатной плате, особенно в условиях вибраций и температурных перепадов? И как часто производители обновляют модельный ряд, внедряя новые технологии, такие как умные функции и дистанционное считывание данных? Каким образом производители решают проблему защиты от несанкционированного доступа и манипуляций с показаниями? Ведь это критически важно для обеспечения справедливости в расчетах за потребленную электроэнергию. Существуют ли какие-то особые требования к квалификации персонала, занимающегося сборкой и тестированием счетчиков? И как контролируется качество на каждом этапе производства, чтобы исключить брак и обеспечить соответствие заявленным характеристикам? Насколько экологически чисты процессы производства и утилизации старых счетчиков? Применяются ли какие-то специальные технологии для переработки отходов и минимизации воздействия на окружающую среду? И, наконец, как производители адаптируются к изменяющимся требованиям рынка и потребителей, предлагая все более совершенные и удобные в использовании приборы учета электроэнергии?

А что насчет стандартизации процессов производства? Существуют ли единые международные нормы и правила, регламентирующие изготовление счетчиков на электроэнергию, или же каждый производитель волен устанавливать собственные стандарты? И как эти стандарты влияют на совместимость счетчиков с различными системами учета и передачи данных? Неужели производители используют какие-либо передовые методы контроля качества, такие как машинное зрение или искусственный интеллект, для выявления дефектов на ранних стадиях производства? Как обеспечивается защита от электромагнитных импульсов (ЭМИ) и других внешних воздействий, способных повредить электронные компоненты счетчика? И не приводит ли стремление к миниатюризации счетчиков к снижению их надежности и долговечности? Как производители обеспечивают соблюдение требований безопасности при работе с высокими напряжениями и токами? И как это отражается на конструкции и материалах счетчика? Неужели производители проводят какие-либо испытания счетчиков в реальных условиях эксплуатации, чтобы выявить потенциальные проблемы и улучшить конструкцию? И как они собирают и анализируют данные об отказах и поломках, чтобы предотвратить их в будущем? А что насчет влияния геополитической ситуации на доступность компонентов для производства счетчиков? И как производители решают проблему дефицита тех или иных материалов? Наконец, как производители планируют развитие своих производственных мощностей, учитывая растущий спрос на умные счетчики и другие передовые технологии учета электроэнергии?