Восстановительные процессы в доменных печах являются ключевым аспектом производства чугуна, определяющим эффективность и экономичность всего процесса. Интенсивное изучение и оптимизация этих процессов позволяют снизить расход кокса и повысить производительность печи. Правильное управление восстановительными процессами в доменных печах напрямую влияет на качество выплавляемого металла и снижение выбросов вредных веществ в атмосферу. Понимание механизмов восстановления железа из оксидов является фундаментальным для разработки новых технологий и совершенствования существующих.

Основные этапы восстановления железа

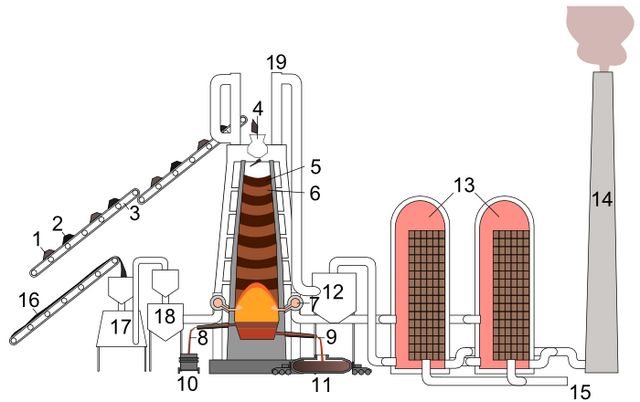

Восстановление железа в доменной печи происходит в несколько этапов, каждый из которых характеризуется определенными температурными условиями и химическими реакциями.

- Прямое восстановление: Восстановление железа твердым углеродом кокса.

- Косвенное восстановление: Восстановление железа оксидом углерода (CO).

- Восстановление водородом: Восстановление железа водородом, образующимся при разложении влаги и углеводородов.

Роль температуры в восстановительных процессах

Температура играет решающую роль в скорости и равновесии восстановительных реакций. Высокая температура способствует более быстрому протеканию реакций, но может также приводить к нежелательным побочным процессам.

Оптимальный температурный режим для каждой зоны доменной печи подбирается таким образом, чтобы обеспечить максимальную степень восстановления железа при минимальном расходе кокса.

Факторы, влияющие на восстановительные процессы

На эффективность восстановительных процессов в доменной печи влияет множество факторов, включая:

- Состав шихты (содержание железа, шлакообразующих компонентов и т.д.).

- Качество кокса (зольность, содержание серы и т.д.).

- Распределение газов в печи.

- Температурный режим.

Одним из важнейших факторов является качество кокса. Чем выше качество кокса, тем эффективнее протекает процесс восстановления. В середине статьи важно отметить, что для эффективного управления восстановительными процессами в доменных печах необходим постоянный мониторинг и контроль всех технологических параметров.

Сравнительная таблица методов интенсификации восстановления

| Метод | Описание | Преимущества | Недостатки |

|---|---|---|---|

| Вдувание пылеугольного топлива (ПУТ) | Вдувание измельченного угля в фурмы доменной печи. | Снижение расхода кокса, увеличение производительности. | Требует специального оборудования, повышенные требования к качеству угля. |

| Предварительное нагревание дутья | Подогрев воздуха, подаваемого в печь. | Улучшение теплового баланса, снижение расхода кокса. | Требует дополнительных энергозатрат на нагрев воздуха. |

| Использование кислородного дутья | Обогащение дутья кислородом. | Увеличение производительности, снижение расхода кокса. | Повышенные требования к футеровке печи. |

Оптимизация восстановительных процессов является непрерывным процессом, требующим постоянного анализа данных и корректировки технологических параметров. Внедрение современных систем автоматического управления позволяет более точно контролировать распределение газов, температуру и другие важные параметры, что приводит к повышению эффективности процесса восстановления;

СОВРЕМЕННЫЕ ТЕНДЕНЦИИ В ВОССТАНОВЛЕНИИ ЖЕЛЕЗА

Современные исследования направлены на разработку новых, более эффективных и экологически чистых технологий восстановления железа. К таким технологиям относятся:

– Прямое восстановление железа из руды (DRI): Технологии, позволяющие получать железо непосредственно из руды, минуя доменный процесс.

– Использование альтернативных восстановителей: Замена кокса другими восстановителями, такими как природный газ, биомасса и водород.

– Улавливание и утилизация CO2: Разработка технологий для снижения выбросов парниковых газов.

ПЕРСПЕКТИВЫ РАЗВИТИЯ ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ

Будущее восстановительных процессов в черной металлургии связано с переходом на более экологичные и ресурсосберегающие технологии. Развитие прямого восстановления железа и использование альтернативных восстановителей позволит значительно снизить зависимость от кокса и сократить выбросы вредных веществ.

Эффективное управление этими процессами требует комплексного подхода, включающего использование качественного сырья, современного оборудования и квалифицированного персонала. Дальнейшие исследования в этой области позволят разработать более эффективные и экологически чистые технологии производства чугуна. Использование современных технологий и постоянный контроль за параметрами процесса помогут добиться высоких результатов. Необходимо постоянно совершенствовать технологии и искать новые пути повышения эффективности.

Технологии прямого восстановления железа, такие как Midrex и HYL, предлагают альтернативные пути производства металла, снижая зависимость от традиционного доменного процесса. Развитие этих технологий открывает новые возможности для декарбонизации сталелитейной промышленности. Важно учитывать, что выбор оптимальной технологии восстановления зависит от доступности сырья, энергетических ресурсов и экологических требований региона.

ИНТЕГРАЦИЯ С ДРУГИМИ ПРОЦЕССАМИ

Успешное внедрение новых технологий восстановления требует интеграции с другими процессами в сталелитейном производстве. Например, DRI (Direct Reduced Iron) может быть использован в качестве сырья для электродуговых печей, что позволяет снизить потребление электроэнергии и повысить качество стали. Важно также учитывать возможность использования тепла, образующегося в процессе восстановления, для других нужд производства, что позволяет повысить энергоэффективность всего комплекса.

АНАЛИЗ И ОПТИМИЗАЦИЯ

Для эффективного управления восстановительными процессами необходимо проводить постоянный анализ данных и оптимизацию технологических параметров. Современные системы мониторинга и управления позволяют собирать и анализировать большие объемы информации о процессе, что позволяет выявлять узкие места и принимать оперативные решения по оптимизации. Использование математических моделей и симуляций позволяет прогнозировать поведение процесса и оптимизировать режимы работы оборудования.