Производственная мощность станка – это максимальное количество продукции, которое он способен произвести за определенный период времени при условии непрерывной работы на полную мощность и с использованием всех имеющихся ресурсов. Для её определения необходимо изучить техническую документацию станка, учесть его конструктивные особенности и режим работы. Важно помнить, что расчетная мощность может отличаться от фактической из-за различных внешних факторов.

Расчет номинальной мощности станка

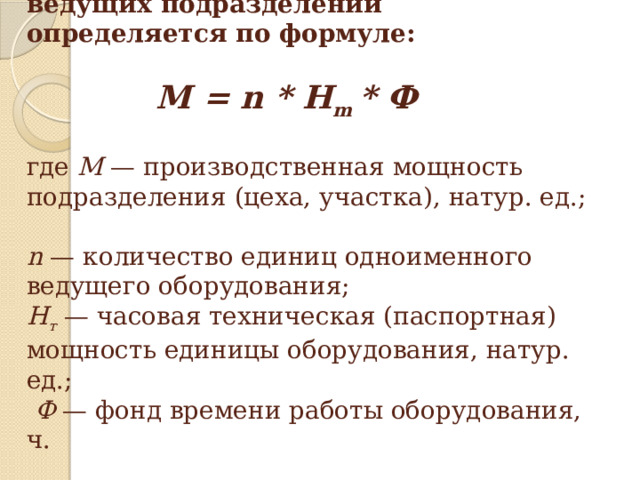

Расчет номинальной мощности станка – это ключевой этап определения его производительности. Он основывается на данных, предоставленных производителем в технической документации, и учитывает проектные характеристики оборудования. В первую очередь, необходимо определить базовую производительность станка, обычно выражаемую в единицах продукции за единицу времени (например, детали в час или метры ткани в минуту). Эта информация часто указывается в паспорте станка или в его техническом описании. Обратите внимание, что номинальная мощность предполагает идеальные условия работы⁚ отсутствие простоев, использование качественного сырья и полное соответствие технологическим процессам.

Однако на практике добиться абсолютной номинальной производительности крайне сложно. Поэтому необходимо учесть возможные отклонения; Например, износ рабочих элементов станка может снизить его скорость. Также важно рассмотреть влияние качества сырья⁚ дефектные материалы могут приводить к задержкам и снижению производительности. Для более точного расчета рекомендуется провести испытания станка в реальных условиях работы, зафиксировав его производительность в течение достаточно продолжительного периода времени. Это позволит получить более реалистичные данные и учесть все факторы, влияющие на производительность.

Кроме того, необходимо учитывать специфику производимой продукции. Если станок работает с разными видами материалов или изготавливает различные детали, то для каждого вида продукции необходимо проводить отдельный расчет номинальной мощности. Это позволит определить не только общую производительность станка, но и его эффективность при изготовлении различных видов продукции. Результаты расчета номинальной мощности станка являются основой для дальнейшего определения коэффициента его загрузки и планирования производства.

Учет времени простоя и технологических перерывов

При определении реальной производственной мощности станка крайне важно учитывать факторы, приводящие к его простоям и технологическим перерывам. Эти факторы существенно снижают эффективность работы оборудования и приводят к отклонению фактической производительности от номинальной. Для точного анализа необходимо систематизировать и классифицировать все причины простоев. К ним относятся, например, плановые технические обслуживания и ремонтные работы, неплановые остановки из-за поломок, нехватка сырья или материалов, проблемы с энергоснабжением, а также простои, связанные с организационными моментами, такими как неэффективная логистика, отсутствие квалифицированного персонала или недостаток необходимых инструментов.

Для каждого типа простоя необходимо определить его продолжительность и частоту возникновения. Эта информация может быть получена путем анализа производственных данных, журнала технического обслуживания и ремонта, а также путем проведения наблюдений за работой станка. Важно собирать данные в течение достаточно продолжительного периода времени, чтобы получить статистически значимые результаты и учесть сезонные или другие циклические факторы. Полученные данные позволят оценить долю времени простоя в общем фонде рабочего времени станка.

Технологические перерывы также влияют на реальную производительность. Сюда относятся времена, затрачиваемые на наладку оборудования, замену инструмента, контроль качества изделий, а также временные остановки, связанные с ожиданием сырья или транспортировкой готовой продукции. Для учета технологических перерывов необходимо определить их продолжительность для каждого этапа производственного цикла. Этот анализ поможет оптимизировать технологический процесс и минимизировать время простоя, связанного с технологическими операциями. В итоге, учет времени простоя и технологических перерывов позволяет получить более точную картину реальной производительности станка и эффективнее планировать производственные процессы.

Определение коэффициента загрузки станка

Коэффициент загрузки станка – это показатель, отражающий эффективность использования его производственной мощности. Он показывает, насколько полно используется потенциал станка в течение определенного периода. Расчет этого коэффициента позволяет оценить степень использования оборудования и выявить резервы для повышения производительности.