Для начала необходимо четко определить цели анализа. Вам нужна номинальная мощность (теоретическая производительность при 100% загрузке), фактическая (учитывающая простои и техническое обслуживание), или плановая (оптимальный уровень производства с учетом рыночного спроса)? Выбор методики расчета зависит от этой цели. Важно также учесть специфику вашего производства⁚ тип выпускаемой продукции, степень автоматизации процессов, квалификацию персонала. Только после определения этих факторов можно приступать к более детальному анализу и расчетам.

Анализ имеющегося оборудования

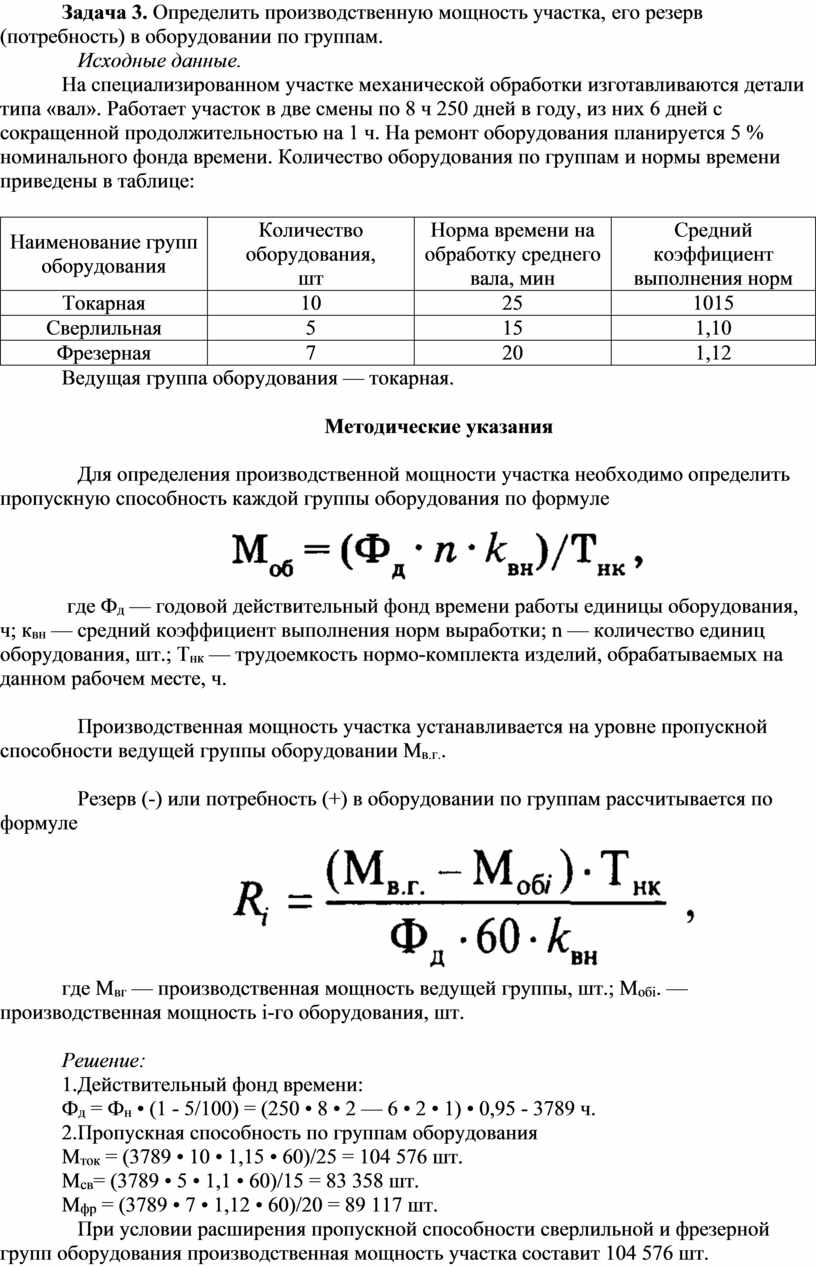

Начните с детального инвентаризации всего оборудования в цехе. Составьте таблицу, включающую название каждой единицы оборудования (токарные станки, фрезерные станки, сверлильные станки и т.д.), ее заводской номер, год выпуска, техническое состояние (рабочее, требует ремонта, профилактики), и, что крайне важно, номинальную производительность каждого станка. Номинальная производительность обычно указывается в технической документации к оборудованию и выражается в количестве деталей, обрабатываемых за единицу времени (час, смена). Если документация отсутствует или неполна, обратитесь к специалистам или воспользуйтесь справочными материалами для определения приблизительной производительности, учитывая технические характеристики станка (мощность двигателя, скорость вращения шпинделя и т.д.). Особое внимание уделите оборудованию, которое находится в нерабочем состоянии. Оцените сроки и затраты на его ремонт или замену. Эта информация необходима для корректного определения реальной производственной мощности цеха. В таблице также следует указать количество смен работы оборудования в сутки и количество рабочих дней в году. Для более точного анализа необходимо учитывать наличие резервного оборудования, его техническое состояние и готовность к работе. Важно также учесть возможность использования оборудования в различных режимах работы (например, работа в две или три смены). Проведите визуальный осмотр каждого станка, обращая внимание на наличие износа, повреждений и неисправностей. Зафиксируйте все обнаруженные недостатки в отдельном списке для дальнейшего планирования ремонтно-профилактических работ. Систематизация данных позволит вам получить полную картину состояния оборудования и его вклада в общую производственную мощность цеха.

Определение технологического процесса и времени обработки

После анализа оборудования необходимо детально изучить технологический процесс изготовления каждой детали. Для этого потребуется доступ к технологическим картам, чертежам и другой технической документации. Важно определить последовательность операций, выполняемых на каждом станке, а также время, затрачиваемое на каждую операцию. Для этого можно использовать хронометраж – метод, позволяющий точно замерить время выполнения отдельных операций. Хронометраж следует проводить в реальных производственных условиях, с учетом всех возможных простоев и непредвиденных задержек. Результаты измерений заносятся в специальный журнал или электронную таблицу. Обратите внимание на различные факторы, влияющие на время обработки⁚ квалификация оператора, износ инструмента, качество материала заготовки, настройки станка. В идеале следует провести несколько измерений для каждой операции и рассчитать среднее время. Для более точного расчета необходимо учесть все этапы технологического процесса⁚ подготовку оборудования, установку заготовки, непосредственную обработку, снятие детали, проверку качества и т.д. Если для изготовления одной детали необходимо использовать несколько станков, то время обработки на каждом станке должно быть отдельно определено и суммировано. Полученные данные позволят определить общее время цикла изготовления одной детали, что является важным параметром для расчета производственной мощности цеха. Не забудьте учесть возможные потери времени на переналадку оборудования при изменении вида изготавливаемой продукции или при необходимости использования разного инструмента. Тщательный анализ технологического процесса обеспечит более точный и реалистичный расчет производственной мощности.

Учет времени на вспомогательные операции

Помимо основного времени обработки, необходимо учитывать время, затрачиваемое на вспомогательные операции. Эти операции, хотя и не непосредственно связаны с обработкой детали на станке, значительно влияют на общую производительность цеха. К вспомогательным операциям относятся⁚ подготовка рабочего места, установка и наладка оборудования, замена инструмента, контроль качества продукции, уборка рабочего места, межоперационный транспорт деталей, мелкие ремонтные работы и техническое обслуживание станков. Часто эти операции недооцениваются при расчете производственной мощности, что приводит к неточным результатам. Для точного учета времени на вспомогательные операции рекомендуется использовать методы хронометража и наблюдения, аналогичные тем, которые применяются для определения времени основной обработки. Однако, в отличие от основной обработки, время на вспомогательные операции может быть более переменчивым и зависеть от множества факторов, включая организацию рабочего процесса, наличие необходимых материалов и инструментов, квалификацию персонала и общее состояние оборудования. Поэтому рекомендуется провести несколько измерений в различное время и при различных условиях, чтобы получить более репрезентативные данные. Важно также учитывать регламентные работы по техническому обслуживанию оборудования, плановые профилактические осмотры и ремонты. Время простоя оборудования в связи с этими работами необходимо включить в общий расчет времени на вспомогательные операции. Для упрощения расчетов можно использовать коэффициенты времени на вспомогательные операции, основанные на прошлом опыте или данных аналогичных производств. Однако, при использовании таких коэффициентов необходимо осознавать их приблизительный характер и понимать возможные отклонения от реальных значений. В любом случае, тщательный учет времени на вспомогательные операции является ключевым фактором для получения достоверной оценки производственной мощности цеха.

Расчет с учетом коэффициента использования оборудования

Полученные ранее данные о времени обработки деталей и времени на вспомогательные операции отражают лишь теоретическую производительность оборудования. На практике же, производительность снижается из-за различных факторов, не позволяющих использовать станки на полную мощность в течение всего рабочего времени. Для учета этих потерь применяется коэффициент использования оборудования (КИО). Он представляет собой отношение фактически отработанного времени к календарному фонду времени работы оборудования. Календарный фонд времени – это общее количество времени, в течение которого оборудование могло бы работать, если бы не было никаких простоев. Фактически отработанное время – это время, в течение которого оборудование действительно работало на производство продукции. Разница между календарным фондом и фактически отработанным временем обусловлена простоями оборудования по различным причинам. Это могут быть плановые профилактические ремонты, неплановые поломки, отсутствие материалов, нехватка квалифицированного персонала, сбои в энергоснабжении, а также неэффективная организация производственного процесса. Для более точного расчета КИО рекомендуется вести детальный учет простоев оборудования по каждой из причин, что позволит выявить «узкие места» и принять меры по их устранению. Значение КИО обычно меньше единицы и колеблется в зависимости от множества факторов. Например, для современного высокотехнологичного оборудования с высоким уровнем автоматизации КИО может быть ближе к единице, чем для старого оборудования с частыми поломками и необходимостью частого ремонта. Учет КИО является необходимым этапом расчета производственной мощности, поскольку он позволяет получить более реалистичную оценку фактической производительности цеха. Игнорирование КИО может привести к завышению плановых показателей и, как следствие, к невыполнению планов и неэффективному использованию ресурсов. Поэтому определение и учет КИО – важнейший аспект при оценке производственной мощности цеха станков. Для более точного расчета рекомендуется использовать средневзвешенное значение КИО за прошлый период с учетом планируемых изменений в работе цеха.