Проектирование автоматических линий – сложный процесс‚ требующий комплексного подхода. Успех проекта зависит от тщательного анализа потребностей производства‚ выбора оптимальной конфигурации и обеспечения бесперебойной работы. Необходимо учитывать масштабируемость системы‚ возможность модернизации и интеграции с существующим оборудованием. Правильный выбор поставщиков оборудования и систем управления играет ключевую роль в долгосрочной перспективе.

Выбор типа автоматической линии

Выбор типа автоматической линии – критически важный этап проектирования‚ определяющий эффективность и экономическую целесообразность всего проекта. На этом этапе необходимо тщательно проанализировать производственные задачи‚ объемы выпускаемой продукции‚ требования к качеству и характер технологических операций. Существует несколько основных типов автоматических линий‚ каждый из которых обладает своими преимуществами и недостатками.

Линии непрерывного действия оптимальны для массового производства однотипной продукции‚ обеспечивая высокую производительность и стабильность процесса. Однако‚ они характеризуются низкой гибкостью и трудоемкостью переналадки при изменении номенклатуры выпускаемой продукции. Линии с дискретным управлением более гибкие и подходят для производства разнообразной продукции небольшими партиями. Они позволяют легко перенастраивать оборудование под различные задачи‚ но их производительность может быть ниже‚ чем у линий непрерывного действия.

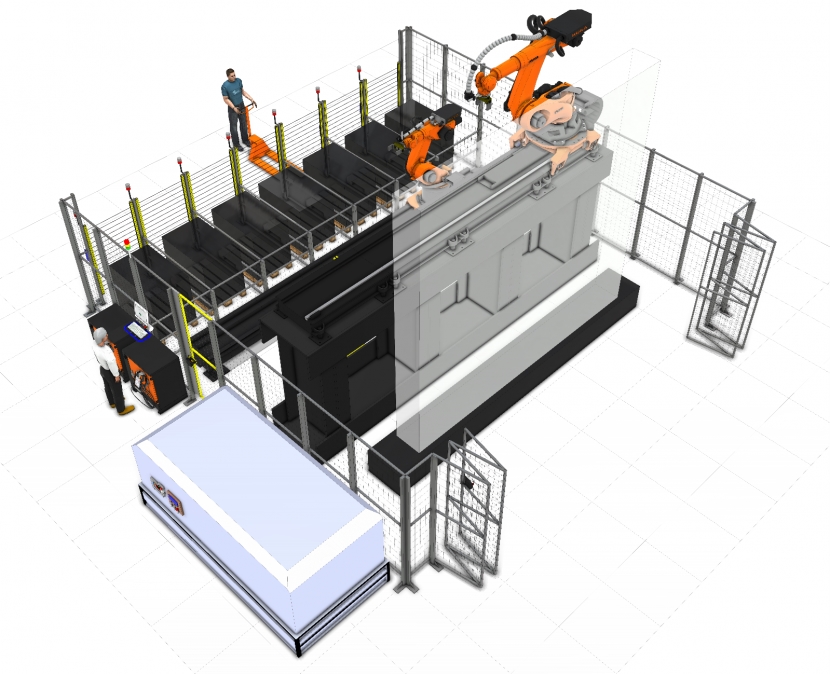

Гибкие автоматические линии (ГАЛ) представляют собой компромисс между производительностью и гибкостью. Они позволяют обрабатывать разнообразную продукцию с минимальными переналадками‚ используя программируемые логические контроллеры (ПЛК) и роботизированные системы. ГАЛ – это наиболее дорогостоящее решение‚ но они оправдывают себя при необходимости быстрой адаптации к изменениям рыночного спроса. При выборе типа линии необходимо учитывать не только технические‚ но и экономические факторы‚ такие как стоимость оборудования‚ затраты на пуско-наладку и эксплуатацию‚ а также срок окупаемости инвестиций. Важно оценить перспективы развития производства и возможность дальнейшей модернизации и расширения автоматической линии. Консультация со специалистами в области автоматизации поможет сделать обоснованный выбор и избежать ошибок на начальном этапе проектирования.

Проектирование технологического процесса

Проектирование технологического процесса автоматической линии – это ключевой этап‚ определяющий эффективность и качество работы всей системы. Он включает в себя детальное описание всех операций‚ последовательности их выполнения‚ времени цикла и требуемого оборудования. На этом этапе необходимо учитывать все технологические особенности производимого продукта‚ а также ограничения‚ накладываемые используемым оборудованием и системой управления.

Разработка технологического процесса начинается с анализа существующего производства‚ определения «узких мест» и потенциальных проблем. Затем разрабатывается оптимальная последовательность операций‚ минимизирующая время цикла и максимизирующая производительность. Важно учитывать эргономические факторы‚ обеспечивающие безопасность и удобство работы персонала. Особое внимание следует уделить точности и стабильности каждой операции‚ чтобы обеспечить высокое качество готовой продукции.

Моделирование технологического процесса с помощью специализированного программного обеспечения позволяет проверить его эффективность еще до реализации в виде физической линии. Это позволяет выявить и устранить потенциальные проблемы на ранних этапах проектирования‚ снижая затраты и риски. В процессе моделирования можно оптимизировать параметры технологического процесса‚ например‚ скорость конвейера‚ время выдержки и температуру обработки. Результаты моделирования используются для подбора оборудования и разработки системы управления.

Документация технологического процесса должна быть полной и четкой‚ содержащей все необходимые чертежи‚ схемы и спецификации. Это позволит легко передать информацию исполнителям и обеспечить правильную реализацию проекта. Хорошо продуманный и документированный технологический процесс – залог успешного проектирования и эксплуатации автоматической линии.

Подбор и интеграция оборудования

Выбор и интеграция оборудования – критически важный этап проектирования автоматической линии‚ определяющий ее производительность‚ надежность и общую стоимость владения. Этот процесс требует тщательного анализа технологического процесса и учета множества факторов‚ включая производительность‚ точность‚ надежность‚ стоимость и доступность оборудования.

Анализ требований к оборудованию начинается с определения технологических операций и требуемых параметров. Необходимо учесть такие факторы‚ как тип обрабатываемого материала‚ его физические и химические свойства‚ требуемая точность обработки‚ производительность и качество. На основе этого анализа составляется спецификация на оборудование‚ включающая технические характеристики‚ требования к безопасности и эргономике.

Выбор поставщиков оборудования осуществляется с учетом их репутации‚ опыта работы в данной области‚ гарантийных обязательств и стоимости оборудования. Важно провести тщательное сравнение предложений от разных поставщиков‚ учитывая не только первоначальную стоимость‚ но и затраты на обслуживание и ремонт. Желательно выбрать поставщиков‚ имеющих хорошую репутацию и поддержку на территории Вашей страны.

Интеграция оборудования – это сложный процесс‚ требующий высокой квалификации специалистов. Необходимо обеспечить совместимость всех компонентов линии‚ синхронизировать их работу и обеспечить бесперебойный поток материала. Для этого используются специальные программные и аппаратные средства‚ позволяющие управлять работой всего оборудования в целом. Правильная интеграция гарантирует эффективную работу линии и минимизирует простои.

Тестирование интегрированной системы является заключительным этапом‚ необходимым для проверки работоспособности всей линии и отладки возможных неисправностей. Только после успешного тестирования линия может быть введена в эксплуатацию.